Elementi fondamentali della ciotola di carta che forma precisione

1. Precisione dimensionale

L'accuratezza dimensionale è il criterio principale per misurare se una ciotola di carta soddisfa i requisiti di progettazione, comprese le dimensioni chiave come il calibro e l'altezza della ciotola di carta. Controllo dimensionale accurato significa che la ciotola di carta può essere adattata a varie stoviglie e bevande e non è facile da traboccare o di uno spazio di rifiuti, offrendo ai consumatori un'esperienza utente a breve destra. Inoltre, la coerenza dimensionale è anche cruciale per l'imballaggio automatizzato e lo stoccaggio di impilamento, che possono effettivamente ridurre le perdite durante il trasporto e lo stoccaggio.

2. Accuratezza della forma

L'accuratezza della forma si concentra sulla regolarità complessiva della ciotola di carta, cioè se la ciotola di carta mantiene la forma di design originale senza deformazione o distorsione. Una ciotola di carta con una forma precisa non solo sembra più bella, ma può anche resistere meglio alla pressione del liquido, prevenire perdite e garantire la sicurezza in uso. Il controllo dell'accuratezza della forma dipende dalla progettazione e dalla produzione precisa dello stampo, nonché dalla forza uniforme durante il processo di formazione.

3. Precisione posizionale

L'accuratezza posizionale prevede la relazione di posizione relativa tra le varie parti della ciotola di carta, come il centraggio della bocca di tazza e il fondo della tazza. Il controllo della posizione ad alta precisione garantisce che le ciotole di carta possano adattarsi saldamente quando sono impilate, riducendo gli spazi vuoti, risparmiando spazio e facilitando il trasporto. Allo stesso tempo, una buona precisione di posizione è anche un prerequisito per il flusso regolare di ciotole di carta sulla linea di produzione automatizzata, che aiuta a migliorare l'efficienza della produzione.

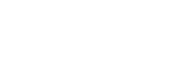

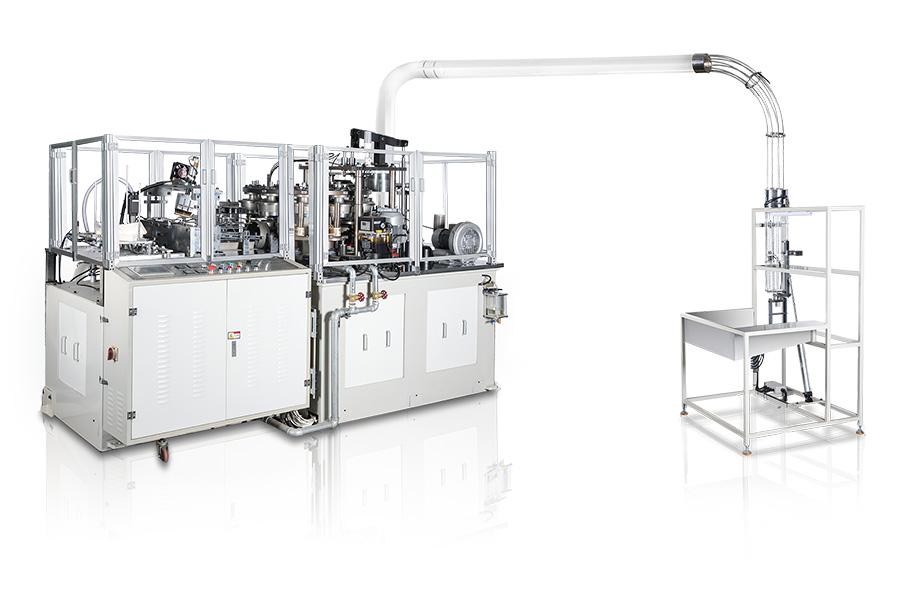

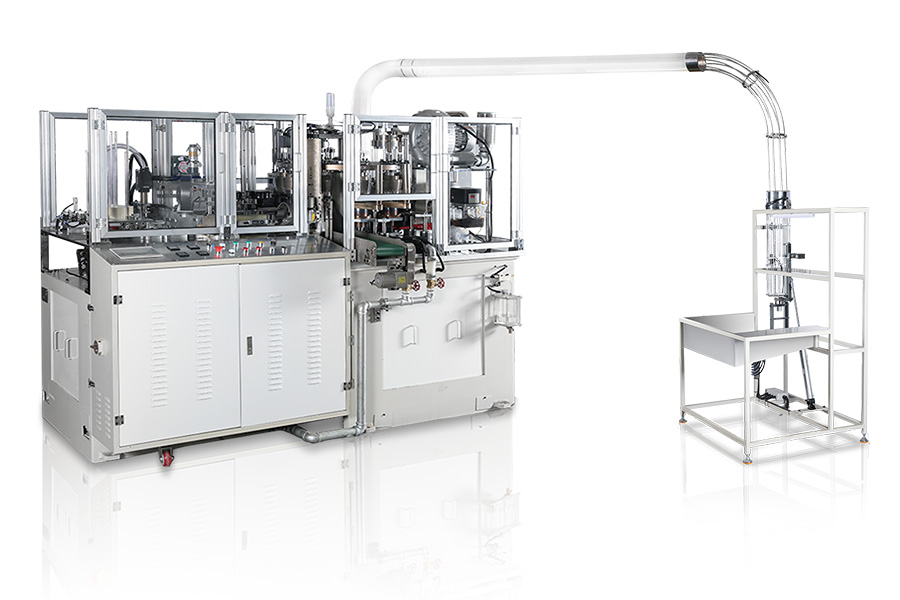

In che modo le moderne macchine per ciotole di carta assicurano l'accuratezza dello stampaggio?

Di fronte a requisiti di mercato sempre più rigorosi e aspettative dei consumatori, le moderne macchine per ciotole di carta utilizzano una serie di mezzi tecnici avanzati per garantire l'accuratezza dello stampaggio.

1. Sistema di controllo avanzato

Le moderne macchine per ciotola di carta sono generalmente dotate di sistemi avanzati PLC (controller logico programmabile) o CNC (controllo numerico del computer), che possono controllare accuratamente vari parametri nel processo di stampaggio, come la velocità di apertura e chiusura dello stampo, temperatura di riscaldamento e tempo, in modo da raggiungere il controllo preciso delle dimensioni della ciotola di carta. Attraverso il programma preimpostato, il sistema può regolare automaticamente i parametri di produzione per soddisfare le esigenze di produzione delle ciotole di carta di diverse specifiche.

2. Struttura meccanica di precisione

La struttura meccanica ad alta precisione è la base hardware dell'accuratezza dello stampaggio del macchina per ciotola di carta . Dalla lavorazione di precisione dello stampo alla selezione di componenti di trasmissione, ogni dettaglio è stato strettamente considerato. Ad esempio, i cuscinetti e le rotaie di guida resistenti all'usura vengono utilizzate per garantire che lo stampo possa mantenere una precisione di posizionamento stabile durante il funzionamento ad alta velocità. Inoltre, la rigidità e la stabilità dell'attrezzatura sono anche fattori chiave per garantire l'accuratezza dello stampaggio.

3. Regolazione automatica e funzione di calibrazione

In risposta a vari fattori mutevoli nel processo di produzione, come lo spessore irregolare delle materie prime e le fluttuazioni della temperatura ambiente, le moderne macchine per ciotole di carta sono progettate con funzioni di regolazione automatica e calibrazione. Il sensore integrato monitora lo stato di produzione in tempo reale. Una volta trovata una deviazione, il sistema avrà immediatamente il programma di regolazione per garantire che l'accuratezza dello stampaggio sia sempre nello stato ottimale. Questa gestione intelligente non solo migliora l'efficienza della produzione, ma riduce notevolmente il rischio di errore umano.